น้ำมันเตา (C) วิกฤต "แตะ" 20 บาท/ลิตร

10 วิธีกู้วิกฤตประหยัดเชื้อเพลิง ลดต้นทุนการผลิต โดย Spirax Sarco

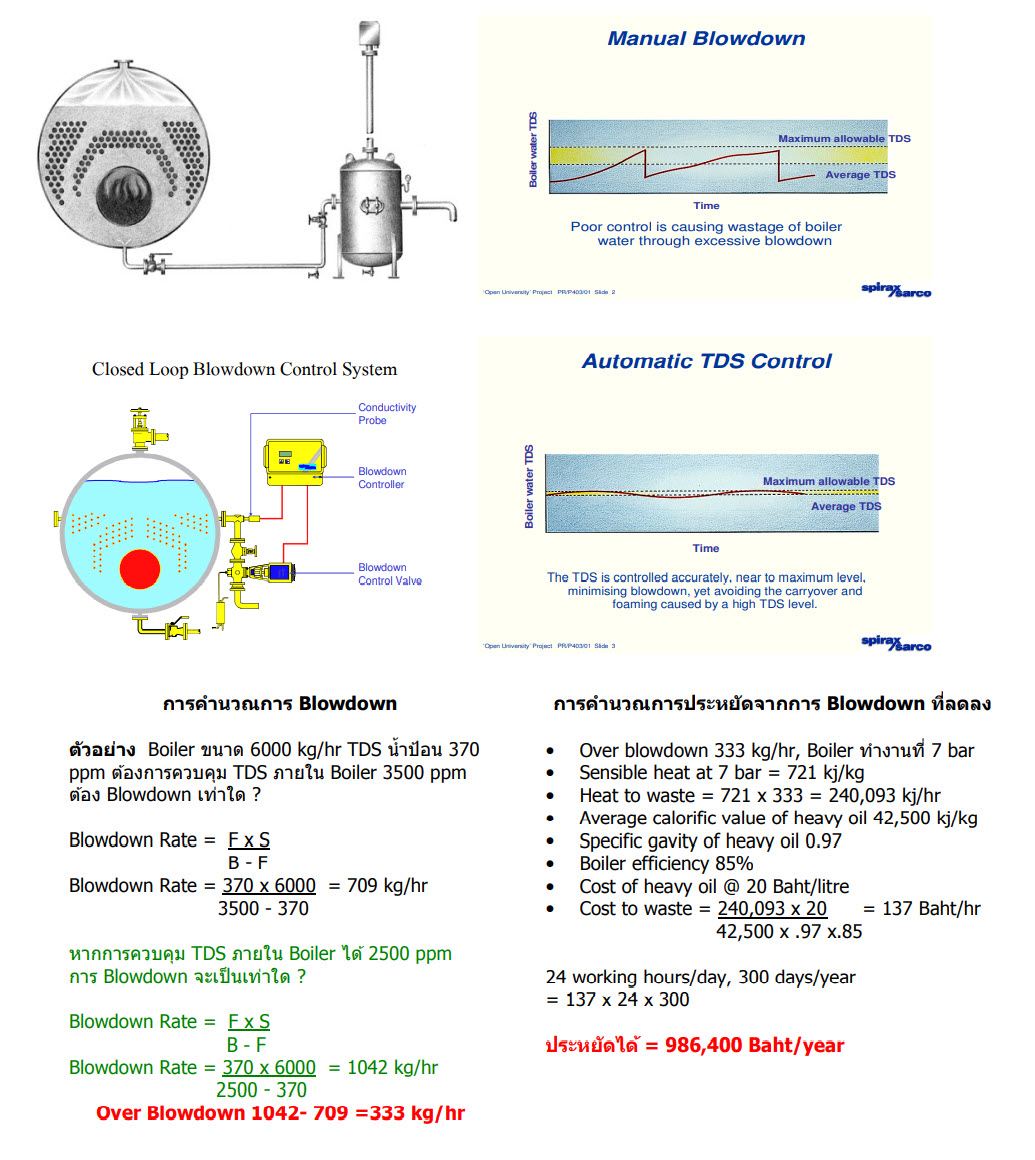

1. Blowdown น้ำร้อนจาก Boiler เท่าที่จําเป็น ประหยัดได้มากกว่า 900,000 บาท/ปี

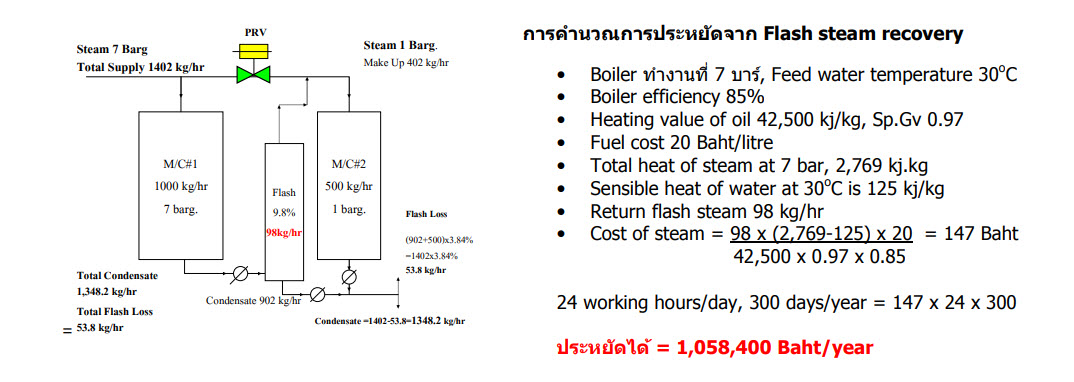

2. Recovery ค่าความร้อนจากการ Blowdown ของ Boiler ขนาด 6 Ton/h ประหยัดได ้มากกว่า 1,400,000 บาท/ปี

3. นําค่าความร้อนจาก Flash Steam กลับมาใช้ 100 kg/hr ประหยัดได้ 1,000,000 บาท/ปี

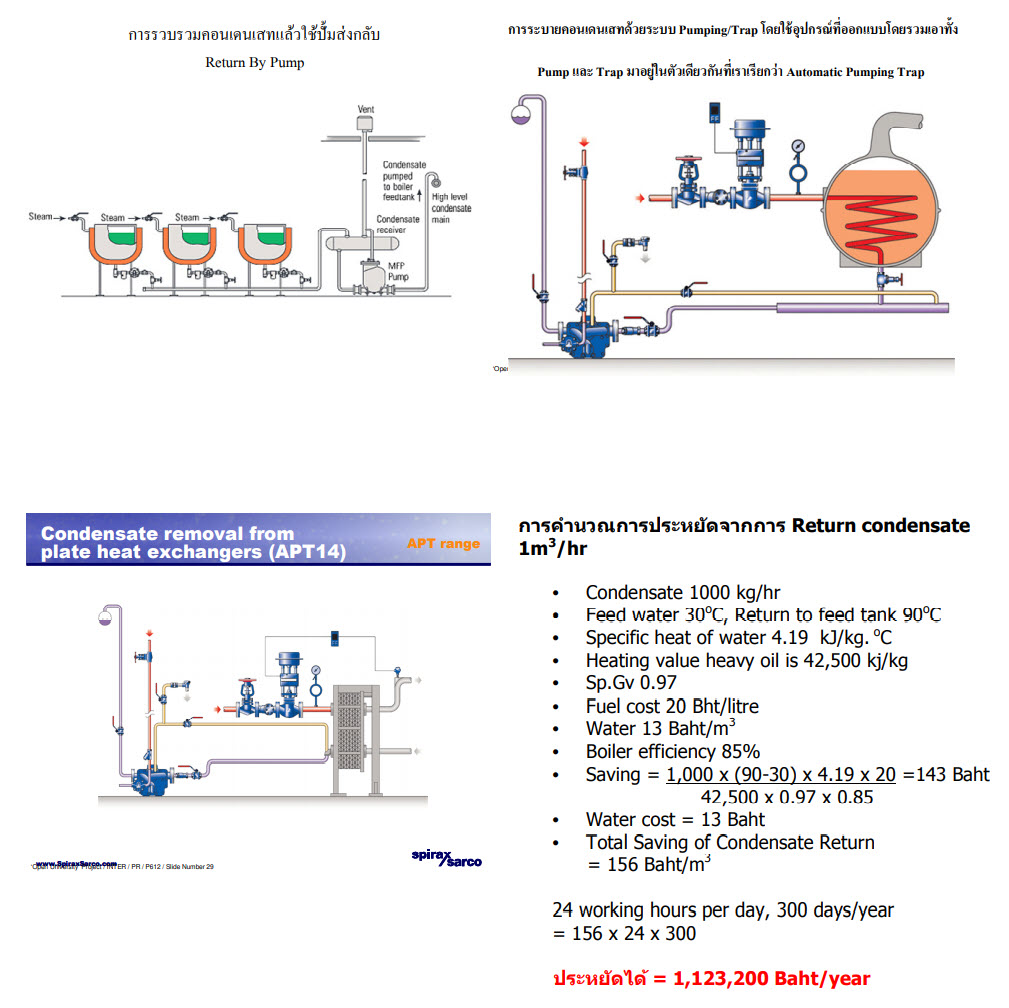

4. Condensate return 1 M3/hr ประหยัดได ้มากกว่า 1,000,000 บาท/ปี

5. ตรวจสอบการรั่วไหลของ Steam Trap ประหยัดได้มากกว่า 2,000,000 บาท/ปี

6. การควบคุมอุณหภูมิตามความจำเป็นเพื่อลดปริมาณการใช้ไอน้ำส่วนเกิน

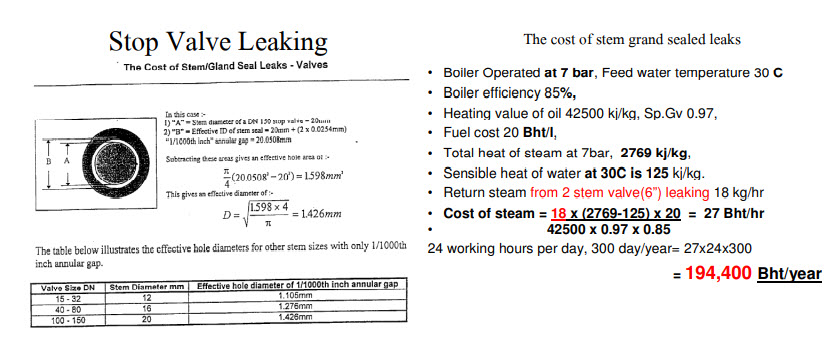

7. ตรวจสอบการรั่วไหลตามก้านวาล์ว, Fitting, Flange ประหยัดได้มากกว่า 100,000 บาท/ปี

8. ลดแรงดันไอน้ำเพื่อเพิ่มสัมประสิทธิ์การถ่ายเทความร้อนของอุปกรณ์แลกเปลี่ยนความร้อน (Indirect Steam) ลดปริมาณการสูญเสีย Flash steam

9. ควบคุมการใช้ไอน้ำให้มีประสิทธิภาพตามความจำเป็น โดยใช้อุปกรณ์วัดปริมาณการใช้น้ำ

10.กำจัดอุปสรรคการถ่ายเทความร้อนของไอน้ำเพื่อลดปริมาณการใช้ไอน้ำส่วนเกิน

ฟรี!! รับออกแบบและให้คำแนะนำเกี่ยวกับการประหยัดพลังงานไอน้ำ

เพื่อลดต้นทุนการผลิตพร้อมการคำนวณการประหยัดเชื้อเพลิง

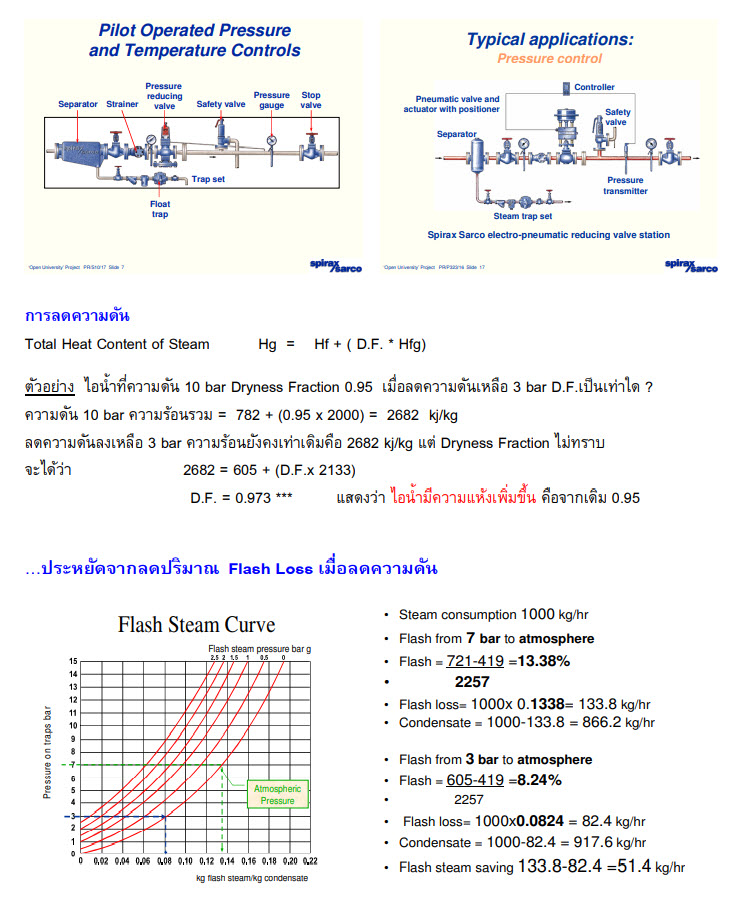

1. Blowdown น้ำร้อนจาก Boiler เท่าที่จําเป็น ประหยัดได้มากกว่า 900,000 บาท/ปี

การควบคุม TDS อัตโนมัติ (Total Dissolved Solids) จะให้ค่าที่คงที่และลดการ Blowdown ทำให้มั่นใจได้ว่าจุดที่ควบคุมนี้เป็นจุดที่ประหยัดและทำงานได้ดีที่สุดของหม้อไอน้ำในการผลิตไอน้ำ พลังงานจำนวนมากจะสูญเสียไปถ้าหากการใช้ Botton Blowdown ที่ปราศจากการควบคุมการเปลี่ยนระดับ TDS

Spirax Sarco ได้มีการพัฒนาให้เหมาะสมกับทุก Application ไม่ว่าจะเป็น Botton Blowdown หรือ TDS Control ระบบสามารถทำงานได้ด้วยตัวมันเอง หรือต่อเข้ากับระบบการทำงานอื่นได้

2. Recovery ค่าความร้อนจากการ Blowdown ของ Boiler ขนาด 6 Ton/h ประหยัดได ้มากกว่า 1,400,000 บาท/ปี

การ Blowdown คือการระบายน้ำที่มีอุณหภูมิสูงออกจาก Boiler แน่นอนการสูญเสียความร้อนย่อมเป็นสิ่งที่หลีกเลี่ยงไม่ได้ หากเราสามารถนำความร้อนบางส่วนกลับมาใช้ใหม่ก็จะเป็นการประหยัด ทั้งยังสามรถประหยัดน้ำบางส่วนที่แยกจากการ Blowdown ออกมาในรูปของไอน้ำแฟลช

ความร้อนที่ปล่อยออกจากการ Blowdown ที่สามารถนำกลับมาใช้ได้มีมากถึง 70-80% ด้วยระบบ Heat Recovery

3. นําค่าความร้อนจาก Flash Steam กลับมาใช้ 100 kg/hr ประหยัดได้ 1,000,000 บาท/ปี

เมื่อคอนเดนเสทร้อนๆ ภายใต้ความดันถูกระบายออกสู่ความดันที่ต่ำกว่า อุณหภูมิของมันจะลดลงอย่างรวดเร็วสู่จุดของความดันที่ต่ำกว่า ความร้อนส่วนเกินที่คอนเดนเสทใช้ไปในรูปเอ็นธาลปีของการกลายเป็นไอน้ำ จะทําให้บางส่วนของมันกลายตัวไปเป็นไอน้ำอีกหนหนึ่ง

ปริมาณของไอน้ำแฟลชที่เกิดขึ้นนั้น ขึ้นอยู่กับความแตกต่างระหว่างความดันไอน้ำหน้าและหลังอุปกรณ์ดักไอน้ำ ยิ่งความดันเดิมสูงและยิ่งความดันของการกลายเป็นไอน้ำแฟลชต่ำ ปริมาณไอน้ำแฟลชก็ยิ่งเกิดมากขึ้น

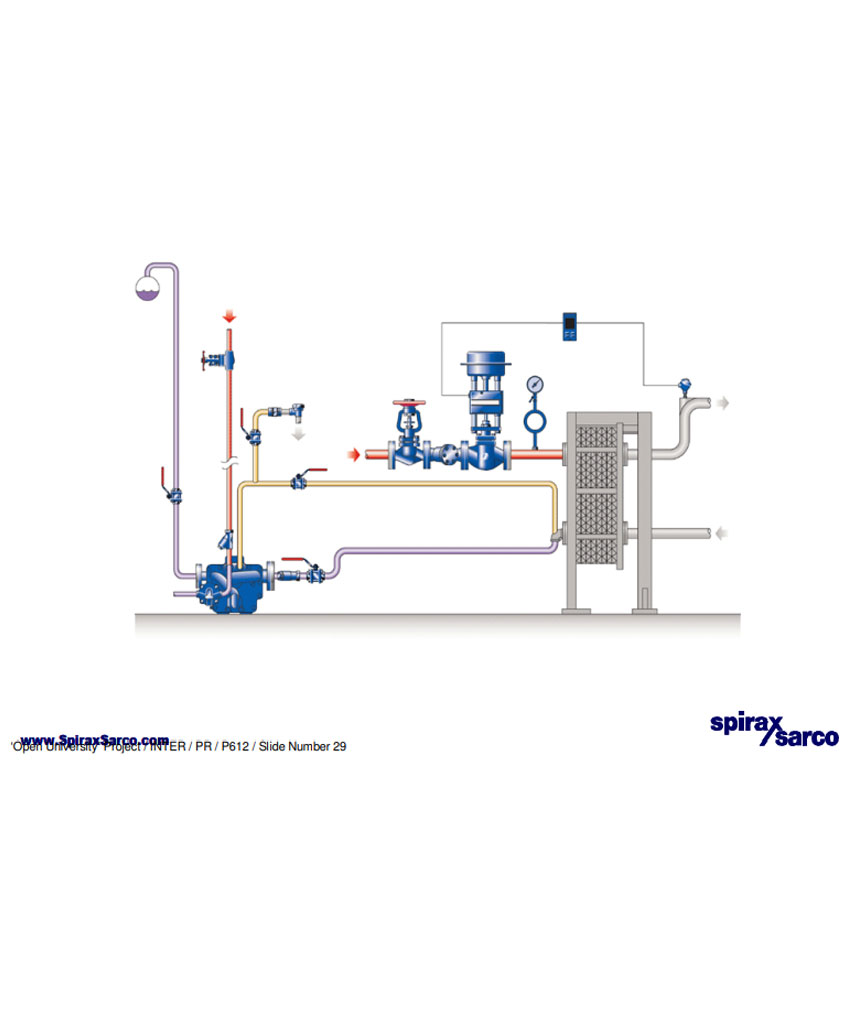

4. Condensate return 1 M3/hr ประหยัดได ้มากกว่า 1,000,000 บาท/ปี

มีเหตุผลหลายประการว่าทําไปจึงไม่ควรระบายคอนเดนเสททิ้งไปเสียเฉยๆ ข้อพิจารณาประการแรกก็คือ ความร้อนที่มีคุณค่าซึ่งอยู่ในคอนเดนเสท แม้ว่าจะมีการนําเอาไอน้ำแฟลชกลับไปใช้แล้วก็ตาม เราอาจใช้คอนเดนเสทในฐานะน้ำร้อนในกรรมวิธีก็ได้ แต่วิธีที่ดีที่สุดคือ ส่งมันกลับคืนไปยังห้องหม้อน้ำแล้วใช้มันเป็นน้ำเลี้ยงหม้อน้ำโดยไม่ต้องผ่านการกรองอะไรอีกเลย เป็นการประหยัดเชื้อเพลิง ประหยัดน้ำดิบและสารเคมีที่ใช้ในการปรับสภาพน้ำให้บริสุทธิก่อนป้อนเข้าสู่หม้อน้ำ การประหยัดอาจมีได้มากกว่า 3 ประการที่กล่าวมาแล้วด้วยซ้ำ ในกรณีที่อาจต้องมีการจ่ายค่าทิ้งน้ำเสีย (Effluent Charges) สําหรับท้องถิ่นบางแห่ง ถ้ามีการระบายคอนเดนเสทร้อนๆ ที่มีค่ายิ่งทิ้งไปเสียเฉยๆ

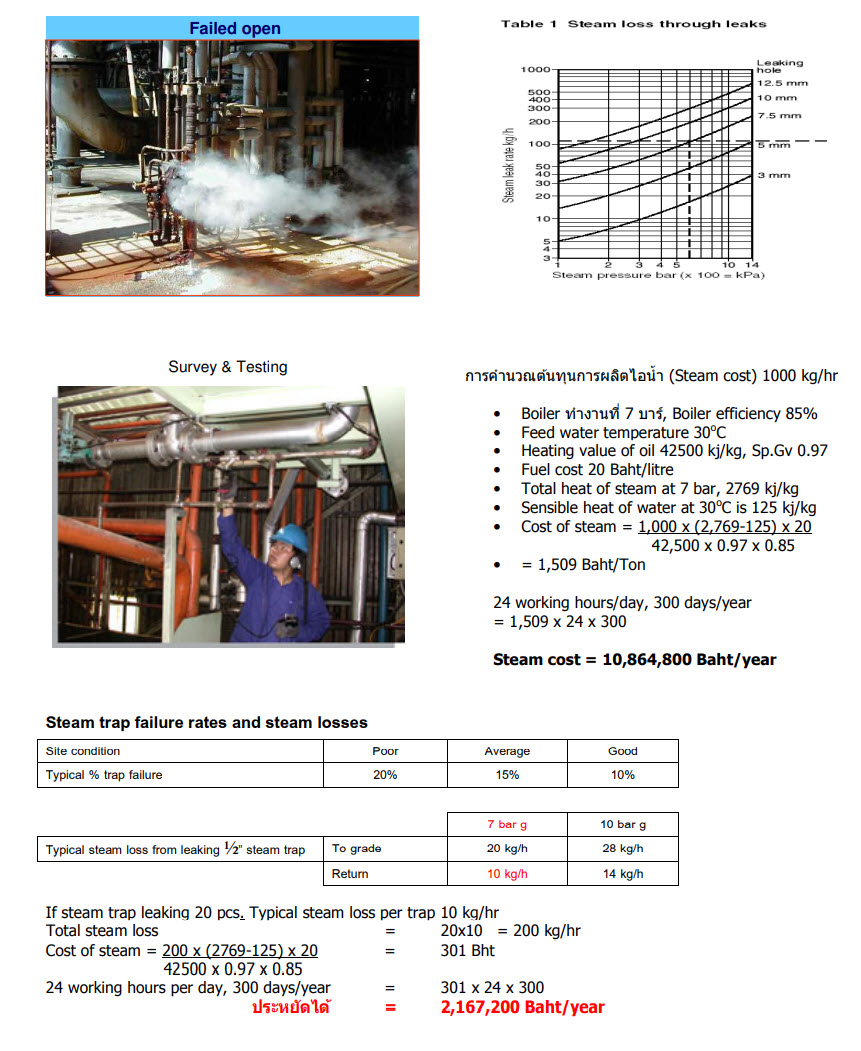

5. ตรวจสอบการรั่วไหลของ Steam Trap ประหยัดได้มากกว่า 2,000,000 บาท/ปี

หาก Steam Trap เสียในลักษณะที่ปิดตลอด ผลที่ปรากฏจะเห็นได้อย่างชัดเจนคือ ผลผลิตจะตกลงอย่างรวดเร็ว เกิดอันตรายต่อชีวิตและทรัพย์สินจาก Water Hammer ในระบบ จําเป็นที่จะต้องรีบแก้ไข แต่หาก Steam Trap เสียในลักษณะที่รั่วตลอดเวลาหรือปิดไม่สนิท ผลเสียต่อผลผลิตที่เกิดขึ้นจะทําให้ระบบเกิดแรงดันย้อนกลับสูงมีผลให้ลดประสิทธิภาพของการระบายคอนเดนเสทของทั้งระบบ อีกทั้งไอน้ำที่รั่วออกมานี้ผลิตขึ้นมาด้วยต้นทุนสูงจะสูญเสียไปเปล่า เพราะยังไม่ทันได้นํามาใช้งานก็ถูกปล่อยให้รั่วทิ้งไปเป็นการสูญเสียโดยที่เราไม่รู้ตัว

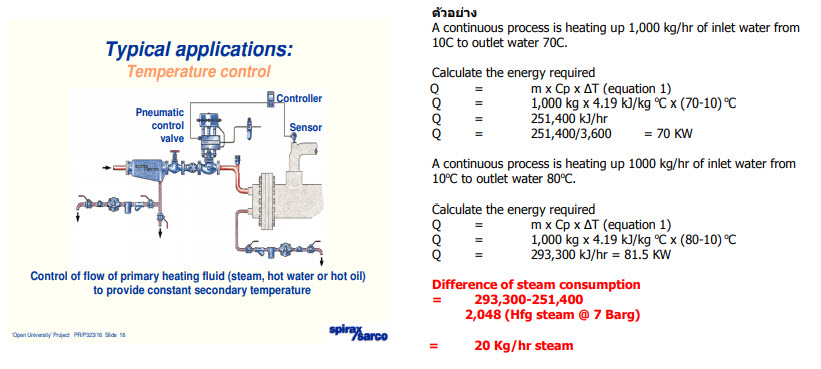

6. การควบคุมอุณหภูมิตามความจำเป็นเพื่อลดปริมาณการใช้ไอน้ำส่วนเกิน

เครื่องใช้ไอน้ำหลายชนิดจําเป็นต้องมีการควบคุมอุณหภูมิแบบใดแบบหนึ่งในงานกรรมวิธี คุณภาพผลิตภัณฑ์ส่วนใหญ่มักจะขึ้นอยู่กับการควบคุมอุณหภูมิที่เที่ยงตรง ถ้าจะกล่าวถึงในด้านของการประหยัดพลังงานแล้วอุณหภูมิที่ดีที่สุดก็ย่อมเป็นอุณหภูมิที่ต่ำที่สุดที่สามารถยอมรับได้ในการใช้งานใดๆ ก็ตาม

7. ตรวจสอบการรั่วไหลตามก้านวาล์ว, Fitting, Flange ประหยัดได้มากกว่า 100,000 บาท/ปี

เป็นเรื่องที่รู้กันดีอยู่แล้วว่าจะเป็นการไร้ประโยชน์อย่างสิ้นเชิงในการใช้เงินและเวลาไปเพื่อการสร้างระบบไอน้ำประสิทธิภาพสูงขึ้นมาแล้วก็ไม่สามารถรักษาระดับประสิทธิภาพเช่นนั้นเอาไว้ได้ ต้นทุนการรั่วไหลจากการคํานวณด้านล่าง มีมูลค่าถึง 144,000 บาท/ปี ในยุคที่น้ำมันเชื้อเพลิงมีราคาแพงอย่างทุกวันนี้ เราจึงควรหาหนทางให้เครื่องจักรทํางานให้ได้ผลสูงสุดขณะที่สิ้นเปลืองเชื้อเพลิงน้อยที่สุดจะปล่อยให้มีการรั่วไหลดังรูปอีกไม่ได้เป็นอันขาด

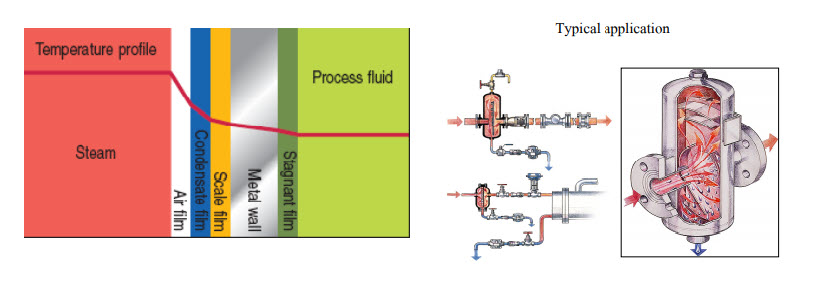

8. ลดแรงดันไอน้ำเพื่อเพิ่มสัมประสิทธิ์การถ่ายเทความร้อนของอุปกรณ์แลกเปลี่ยนความร้อน

เครื่องใช้ไอน้ำหลายชนิดจําเป็นต้องมีการควบคุมอุณหภูมิแบบใดแบบหนึ่งในงานกรรมวิธี คุณภาพผลิตภัณฑ์ส่วนใหญ่มักจะขึ้นอยู่กับการควบคุมอุณหภูมิที่เที่ยงตรง ถ้าจะกล่าวถึงในด้านของการประหยัดพลังงานแล้วอุณหภูมิที่ดีที่สุดก็ย่อมเป็นอุณหภูมิที่ต่ำที่สุดที่สามารถยอมรับได้ในการใช้งานใดๆ ก็ตาม

9. ควบคุมการใช้ไอน้ำให้มีประสิทธิภาพตามความจำเป็น

โดยใช้อุปกรณ์วัดไอน้ำ (Flow Meter) ในการควบคุมปริมาณการใช้ไอน้ำ, CO2 และ Compressor air ให้สัมพันธ์กับการผลิต อีกทั้งยังเป็นเครื่องมือตรวจสอบปัญหาที่เกิดขึ้นในระบบ เช่น การเปิดวาล์ว by pass ทิ้งไว้หรือสาเหตุที่ทําให้ประสิทธิภาพเครื่องจักรลดลง

10. กำจัดอุปสรรคการถ่ายเทความร้อน เช่น อากาศ ไอน้ำเปียก scale ของไอน้ำเพื่อลดปริมาณการใช้ไอน้ำส่วนเกินจากการเปิด By-Pass valve โดยไม่จำเป็น

จากรูปแสดงให้เห็นพื้นผิวรับความร้อนนั้นเป็นอย่างไรบ้าง มีทั้งเยื่อบางๆ ของอากาศ น้ำ และตะกรัน เกาะเป็นชั้นติดหรือใกล้ๆ กับผนังโลหะ และทั้งหมดคือตัวอุปสรรคขวางกั้นการถ่ายเทความร้อนอย่างมีประสิทธิภาพ ประสิทธิภาพของการถ่ายเทความร้อนจะลดน้อยลงไปมากเนื่องจากความต้านทานของเยื่อหลายๆ ชั้นเหล่านี้ คําตอบที่ดีที่สุดในการแก้ปญหานี้ก็คือ การทําความสะอาดและขัดลอกเอาตะกรันแข็งหรือสิ่งสกปรกออกไปอย่างสม่ำเสมอ รวมถึงการเอาใจใส่ดูและการทํางานของ Boiler การหาทางขจัดละอองน้ำหรือความชื้นที่ติดปะปนมากับไอน้ำออกไป

บริษัท เมดิฟรุ๊ต จำกัด ผู้เชี่ยวชาญด้านระบบไอน้ำ บริการให้คำปรึกษาและออกแบบระบบไอน้ำ

- ให้บริการตรวจเช็ค STEAM TRAP, STEAM TRAP SURVEY

- บริการตรวจสอบการทำงานของ STEAM TRAP

- ตรวจสอบการรั่วไหลของ STEAM TRAP พร้อมรายงานผลแสดงการทำงานของ STEAM TRAP แต่ละตัว ให้ทำงานได้อย่างมีประสิทธิภาพ ลดการสูญเสียไอน้ำ ลดค่าใช้จ่ายในระยะยาว

สนใจติดต่อ

โทร : +662 567 2484 , +668 6889 5580

อีเมล : [email protected]

เว็บไซต์ : medifruit.brandexdirectory.com